Svetskommissionen är en teknisk branschorganisation för fogande industri. Vi jobbar med standardisering, forskning och utbildning. Svetskommissionens viktigaste uppgift är att verka för våra medlemmars intressen.

- Start

- › Kunskapsbanken

- › Teknisk info

- › Termisk skärning

- › Plasmaskärning

Plasmaskärning

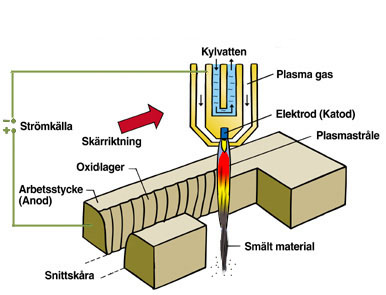

Plasmaskärmetoden utnyttjar en elektrisk ljusbåge mellan en elektrod som inte smälter, till exempel volfram, och ett arbetsstycke. Elektroden är kopplad till minuspol på samma sätt som vid TIG-svetsning. Materialet måste därför vara elektriskt ledande. Ljusbågen blir koncentrerad genom att den omges av en vattenkyld dysa med trång öppning.

Genom dysan strömmar en plasmagas. Temperaturen i plasmaljusbågen kan bli mycket hög, upp till ca 30 000 grader C beroende på den gas och de parametrar som används. En pilotljusbåge med låg effekt är inledningsvis tänd mellan elektroden och dysan. När skärhuvudet närmar sig arbetsstycket överförs ljusbågen automatiskt till arbetsstycket, effekten ökar och ljusbågen skär genom arbetsstycket. Den kraftiga plasmagasströmmen blåser bort det smälta materialet ur skärsnittet.

Tjocklekar från under 1 mm upp till över 100 mm kan skäras, men upp till ca 25 mm är vanligast.

Plasmaskärning kan utföras i alla de vanliga metalliska materitalen. Numera är olegerat stål vanligt att plasmaskära eftersom man kan uppnå höga skärhastigheter.

Utrustning för plasmaskärning

Raka skärsnitt eller kontursnitt kan skäras i numeriskt styrda skärmaskiner, men plasmabrännaren kan också placeras i en robot. Fasning kan göras. Det krävs skärbord med tillräcklig noggrannhet och styrning för att klara de högre skärhastigheterna jämfört med gasskärning. För att minska luftföroreningar kan du skära med vattendusch på plåten eller med plåten placerad strax ovanför en vattenyta i skärbordet, alternativt under vattenytan. Förutom att arbetsmiljön förbättras minskar också de deformationer av plåten som orsakas av värmen från skärprocessen.

Brännarna kan ha olika utformning. Man kan utnyttja en sekundär gas som omger själva ljusbågen för att höja skärhastigheten. Vatten kan också injiceras mot ljusbågen för att fokusera den.

Under senare år har det tagits fram brännare där man ytterligare koncentrerat ljusbågen genom att plasmagasen roteras inuti dysan och en sekundär gas tillsätts utanför den. Metoden kallas finstråleplasma. Ljusbågen blir mycket koncentrerad och ger ett smalt snitt med hög hastighet och god kvalitet.

För att få en bra kvalitet i snittet krävs höjdhållning i utrustningarna.

Gaser vid plasmaskärning

Plasmagasens uppgift är att tillföra så mycket värme som möjligt på samma gång som gasen ska ha tillräcklig rörelseenergi för att blåsa bort det smälta materialet ur snittet. Används volframelektrod måste man utnyttja inerta eller reducerande gaser för att skydda elektroden. Argon är en inert gas som har hög densitet, men som i gengäld inte har så stort energiinnehåll i ljusbågen. Genom att kombinera med hydrogen, som är en lätt gas men har högt energiinnehåll, kan du får en optimal lösning. Argon/hydrogen-blandningarna används främst för skärning i austenitiskt rostfritt stål och aluminium.

Du kan också använda nitrogen som plasmagas för flertalet material och det fungerar som ett mellanting mellan argon och hydrogen. Kvaliteten på snittet kan bli något sämre.

Använder man luft behövs en annan typ av elektrod. Om volframelektroden ersätts med hafnium eller zirkonium bildas ett stabilt skikt av oxider och nitrider på elektrodytan, som på det sättet skyddas under skärningen. Däremot begränsas livslängden av antalet starter. Kylningen av elektroderna är viktig eftersom smältpunkterna är lägre än för volfram. Luftplasmaskärning används främst för olika stål och aluminium.

Enbart oxygen används också för skärning i olegerade och låglegerade stål. Vid finstråleplasma av olegerat stål kan du uppnå höga skärhastigheter i material upp till ca 12 mm. Oxygenet påverkar flytbarheten hos det smälta materialet och kan eventuellt höja temperaturen genom att delta i förbränningen av järnet.

Ur produktivitetssynvinkel har plasmaskärning i olegerat och låglegerat stål avsevärt högre skärhastighet än gasskärning vid plåttjocklekar under ca 15 mm.

Skärsnittets kvalitet

Den höga skärhastigheten vid plasmaskärning medför att svetsdeformationerna blir låga jämfört med gasskärning. Används skärning med vattendusch på plåtytan eller skärning under vatten kan deformationerna minskas ytterligare. Likaså blir den värmepåverkade zonen smalare jämfört med gasskärning. Däremot uppträder en vinkelavvikelse i skärsnittet. Effekterna blir mest märkbara vid grövre tjocklekar. Vinkelavvikelsen är störst med nitrogen och luft som plasmagas.

Vatteninjektionsplasma ger osymmetriskt snitt och genom att lägga rätt sida av snittet på den del som ska utnyttjas kan problemet minskas. Finstråleplasma, med sin koncentrerade ljusbåge, ger små avvikelser.

På samma sätt som vid gasskärning måste man ta hänsyn till att det blir en eftersläpning i snittet. Detta blir viktigt vid höga skärhastigheter i kurvor eller vid kanter. För att kompensera eftersläpningen och bibehålla kvaliteten måste skärhastigheten sänkas.

Snittbredden med normal plasmaskärning blir avsevärt större än för gasskärning. Vid luftplasmaskärning och skärning med nitrogen som plasmagas blir snittkanten övermättad med nitrogen i ett tunt ytskikt, ca 20µm. Med MAG-svetsning eller pulverbågsvetsning uppträder porositet i svetsen. Skiktet måste därför avlägsnas före svetsning. Detta kan göras genom slipning. Man kan också välja svetsparametrar som ger tid för gasen att avges under svetsningen.

Miljö och säkerhet

Plasmaskärning ger stark ljus- och värme strålning till följd av den höga temperaturen i ljusbågen. Det bildas också rök och gaser, bland annat nitrösa gaser och ozon.

Den höga gashastigheten orsakar buller. Problemen uppkommer främst vid skärning i grovt material. Nivåer upp till 115 dB har uppmätts. Detta kräver bullerdämpande åtgärder och personlig skyddsutrustning. På Svetsa rätt kan du läsa mer om arbetsmiljö och ventilation.